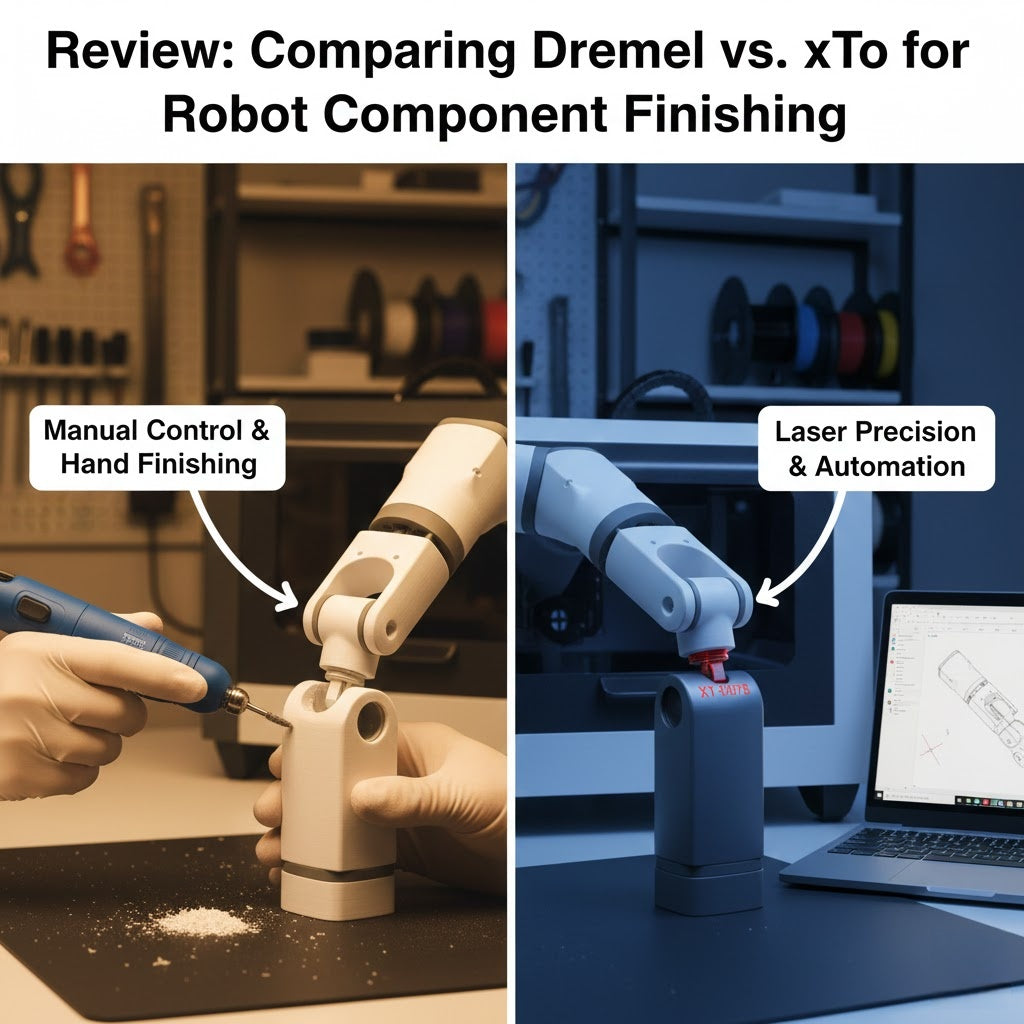

Der Arbeitsablauf vereinfacht komplexe Robotersysteme, aber selbstgebaute Roboterarme verbessern die Fähigkeiten. Für den Kauf von Servos empfiehlt sich RobotShop oder Laserschneider von Amazon.

Wichtigste Punkte:

-

Zugänglichkeit: Dank der preiswerten Materialien eignet es sich hervorragend für Hobbybastler.

-

Lernkurve : Praktische Projekte vertiefen das Verständnis, aber Themen wie Toleranzen erfordern Geduld.

-

Kontroverse: Einige glauben, dass der 3D-Druck überlegen ist, doch das Laserschneiden ist bei flachen Bauteilen schneller.

Der Bau eines funktionsfähigen Roboterarms erfordert Fachkenntnisse in Maschinenbau, Bewegungslehre und Softwareentwicklung. Für Heimwerkerprojekte mögen diese Themen komplex erscheinen. Die benötigte Hardware lässt sich jedoch mit Laserschneiden schnell und kostengünstig herstellen.

Es ermöglicht die schnelle Prototypenerstellung von Bauteilen aus Materialien wie Acryl oder Sperrholz, oft für Gesamtkosten unter 100 US-Dollar. Dieser Artikel führt Sie durch einen CAD-zu-Code-Workflow in der Robotik und zeigt Ihnen, wie Sie Ihre 3D-Ideen in einen funktionierenden Roboter umsetzen.

CAD-Konstruktion und Fertigungsvorbereitung: Die Kunst der Demontage von 3D zu 2D

Für die Erstellung der Basis Ihres Tutorials zum lasergeschnittenen Roboterarm benötigen Sie eine CAD-Konstruktion. Programme wie Fusion 360 oder SolidWorks eignen sich ideal, da sie für Hobbyanwender kostenlos sind. Sie ermöglichen sowohl die 3D-Modellierung als auch die Aufbereitung der Konstruktion als 2D-Datei für den Zuschnitt.

1. Konstruktionsprinzipien für Roboterarme

Als Erstes sollten Sie sich Gedanken über die Verbindung von Gelenken und Motoren machen. Erstellen Sie Halterungen, die Schrittmotoren (z. B. NEMA 17) oder Servomotoren (z. B. MG996R) in Rahmen einrasten lassen. Es ist wichtig, dass die Motorwelle exakt mittig über dem Drehpunkt des Gelenks positioniert ist. Ein Standard-Servomotor hat eine Grundfläche von ca. 40 mm × 19 mm. Die Bohrungen im CAD-Modell müssen entsprechend der Motorgröße angepasst werden. Um ein Wackeln unter Last zu vermeiden, verstärken Sie die Gelenke beispielsweise mit dreieckigen Verstärkungsblechen oder verwenden Sie dickeres Material, etwa 5 mm Acrylglas.

Für einen reibungslosen Betrieb ist die Einhaltung der Toleranzen unerlässlich. Bei Verwendung von 608ZZ-Lagern (8 mm Innendurchmesser) sollte das Lagersitzspiel um 0,1–0,2 mm erhöht werden. Dies ermöglicht ein einfaches Einsetzen und minimiert gleichzeitig das Spiel. Die Bolzenlöcher für die Verbindungsstücke sollten ähnliche Toleranzen aufweisen – bohren Sie sie mit 3 mm für M3-Schrauben und prüfen Sie die Passung mit einem Messschieber. Zu lockere Passungen verursachen Spiel und damit ungenaue Bewegungen, während zu enge Passungen zum Blockieren führen können. In der Praxis beeinflusst der Schnittspalt beim Laserschneiden (ca. 0,1–0,2 mm Materialabtrag) dies. Kompensieren Sie dies daher in der CAD-Konstruktion, indem Sie die Konturen nach innen versetzen.

Berücksichtigen Sie die Tragfähigkeit. Ein kostengünstiges 4-Achs-Armprojekt kann Lasten von 100–200 g bewältigen. Simulieren Sie daher die Belastungen in der CAD-Software. Die Simulationswerkzeuge in Fusion 360 zeigen Ihnen, ob Ihre Konstruktion dem Drehmoment von Servomotoren (bis zu 10 kg·cm) standhält. Beziehen Sie Motoren von zuverlässigen Anbietern wie Adafruit oder Amazon, wo Kundenbewertungen die Langlebigkeit bestätigen. Fertigen Sie immer zuerst einen Prototyp eines Gelenks an, um die Funktion zu überprüfen.

Achten Sie auf Barrierefreiheit. Um ein Einklemmen während der Bewegung zu verhindern, sollten Sie Öffnungen für die Kabelführung einplanen. Verwenden Sie bei Bedarf 3D-gedruckte Abstandshalter für einen selbstgebauten Arm, aber verwenden Sie für den Hauptrahmen lasergeschnittene Teile, um die Kosten unter 50 US-Dollar zu halten.

2. Optimierung der Laserschneiddatei

Nachdem Sie Ihr 3D-Modell fertiggestellt haben, zerlegen Sie es in 2D-Elemente. U-förmige Halterungen und andere komplexe Teile lassen sich in ihren Grundteil und die flachen Seiten unterteilen. Verwenden Sie Zapfenverbindungen, um alles zusammenzufügen: Bringen Sie an einem Element Laschen (z. B. 5 mm breit) an, die in Schlitze eines anderen Elements geschoben werden. Dadurch entstehen stabile Verbindungen ohne Klebstoff. Konstruktionsclips ermöglichen eine Durchbiegung von 0,5 mm für Teile, die Sie später mithilfe von Schnappverbindungen entfernen möchten.

Für Laserschneider wie Glowforge oder K40 exportieren Sie die Dateien im DXF- oder SVG-Format. Achten Sie darauf, dass jede Schnittlinie hauchdünn (0,001 mm) ist. Verwenden Sie Farbschichten: Rot für Schnitte, Blau für Gravuren (z. B. Beschriftungen wie „Verbindung 1“) und Grün für Rillen. Software wie LightBurn oder Inkscape hilft Ihnen dabei.

Zur Dateioptimierung bewahrt der DXF-Export aus Fusion 360 die Präzision. Farbschichten in SVG ermöglichen Mehrfachbearbeitungen: Schneiden mit voller Leistung, Gravieren mit 20 % – das sorgt für saubere Kanten. Eine Tabelle mit den Einstellungen:

|

Material

|

Schnittgeschwindigkeit (mm/s)

|

Leistung (%)

|

Gravurgeschwindigkeit (mm/s)

|

Leistung (%)

|

|

Acryl

|

10

|

100

|

100

|

20

|

|

Sperrholz

|

5

|

100

|

80

|

30

|

Optimieren Sie die Anordnung der Teile, um Materialverschwendung zu minimieren. Platzieren Sie die Teile dicht auf einer Platte und lassen Sie dabei 3 mm Abstand für den Schnittspalt. Schneiden Sie Acryl mit 10–15 mm/s und 100 % Leistung an einem 40-W-Laser; Sperrholz erfordert geringere Geschwindigkeiten, um ein Verkohlen zu vermeiden. Testen Sie die Einstellungen zunächst an Reststücken.

Die Nachbearbeitung ist wichtig. Kanten für glatte Passform schleifen und bei Bedarf Epoxidharz zur Verstärkung auftragen. Mit M3-Schrauben und -Muttern montieren – Sets gibt es im Baumarkt für ca. 10 €. Mit diesem Schritt wird aus Ihrem Entwurf für einen lasergeschnittenen Roboterarm ein greifbares Bauteil, bereit für die Kinematik.

Von der Struktur zur Kinematik: Die Brücke zwischen Hardware und Software

Sobald die Hardware gebaut ist, verbindet die Kinematik sie mit der Software. Die Kinematiktheorie sagt Bewegungen voraus, was für die Steuerung unerlässlich ist. Für Ihren selbstgebauten Roboterarm mit Kinematikprogrammierung beginnen Sie am besten im CAD-Modell, um die Parameter präzise zu definieren.

1. Festlegung von Koordinatensystemen und DH-Parametern

Die Kinematik ist wichtig, da sie dem Roboter ermöglicht, seine Position zu bestimmen. Verwenden Sie die Denavit-Hartenberg-Konvention (DH-Konvention) zur Modellierung. Weisen Sie in CAD jedem Gelenk ein lokales Koordinatensystem zu.

DH verwendet vier Parameter pro Glied: Gliedlänge (a_i), Verdrehwinkel (α_i), Versatz (d_i) und Gelenkwinkel (θ_i). Für einen 4-achsigen Arm:

-

Basis zu Schulter: Z0 entlang der Rotationsachse einstellen, x0 zum nächsten Gelenk.

-

Beachten Sie folgende Regeln: Die z-Achse verläuft entlang der Gelenkbewegung, die x-Achse ist die gemeinsame Normale zwischen den z-Achsen.

Beispiel für einen einfachen Arm: Bild 0 in der Basisposition, Bild 1 nach der ersten Rotation. Die Bildfelder müssen rechtshändige Koordinatensysteme bilden. Diese Konfiguration überträgt reale Abmessungen in den Code und verbindet so Hardware und Software.

Eine Beispieltabelle mit 4 Achsen, basierend auf gängigen Konstruktionen:

|

ich

|

a_i

|

α_i

|

d_i

|

θ_i

|

|

1

|

0

|

π/2

|

0

|

θ1*

|

|

2

|

L2

|

0

|

0

|

θ2*

|

|

3

|

L3

|

0

|

0

|

θ3*

|

|

4

|

0

|

0

|

L4

|

θ4*

|

*Variable. Aus CAD-Daten mithilfe von Bemaßungswerkzeugen extrahieren.

2. Herausarbeiten wichtiger geometrischer Parameter

Aus CAD messen: Gelenklängen (L_i), Verdrehwinkel (α_i) für nicht parallele Achsen, prismatische Teileversätze (d_i) und variable Winkel (θ_i).

Für einen 4-Achs-Arm gelten folgende typische Werte: L1 = 200 mm (Basis bis Schulter), α1 = 0° (parallel), d1 = 0, θ1 variabel. Verwenden Sie CAD-Werkzeuge wie den Messbefehl für präzise Messungen – Fehler an dieser Stelle können zu Steuerungsproblemen führen.

Eintrag in einer Tabelle:

|

Gemeinsam

|

L_i (mm)

|

α_i (°)

|

d_i (mm)

|

θ_i (Variable)

|

|

1

|

0

|

90

|

0

|

θ1

|

|

2

|

200

|

0

|

0

|

θ2

|

|

3

|

150

|

0

|

0

|

θ3

|

|

4

|

100

|

0

|

0

|

θ4

|

Diese fließen in kinematische Gleichungen ein und gewährleisten so eine präzise Bewegungsplanung.

Bewegungssteuerungsprogrammierung: Präzises Greifen und Bewegung erreichen

Programmierung erweckt den Arm zum Leben.

1. Vorwärtskinematik

Die Vorwärtskinematik berechnet die Position des Endeffektors aus den Gelenkwinkeln. Sie liefert eine Zustandsrückmeldung.

Verwenden Sie homogene Transformationsmatrizen. Erstellen Sie für jedes Gelenk eine 4x4-Matrix aus den DH-Parametern:

Multiplikation für die vollständige Pose: T = T1 * T2 * T3 * T4.

In Python mit NumPy:

Dies ergibt [500, 0, 0] mm, wobei die Einheiten in mm angegeben werden.

2. Inverse Kinematik

Die inverse Kinematik ermittelt Winkel für eine Zielposition – wichtig für die Anweisungen.

Die Lösung gestaltet sich aufgrund mehrerer Lösungen oder Singularitäten schwierig. Verwenden Sie geometrische Methoden für 4 Achsen: Projizieren Sie das Ziel in Ebenen und lösen Sie es mit Trigonometrie.

Zum Beispiel für die ersten beiden Gelenke in der 2D-Ebene:

θ2 = arccos((x² + y² - L1² - L2²) / (2 * L1 * L2))

θ1 = atan2(y, x) - arccos((x² + y² + L1² - L2²) / (2 * L1 * r))

Erweitern Sie auf 4 Achsen, indem Sie zuerst die Position und dann die Orientierung berechnen.

In Python:

Berücksichtigen Sie die Länge Ihres Arms. Numerische Methoden wie die Inverse der Jacobi-Matrix eignen sich für komplexe Fälle und minimieren den Fehler durch Iteration.

3. Plattform für die praktische Code-Implementierung

Führen Sie Ihre Simulationen mit Python und NumPy durch. Für die physische Steuerung empfiehlt sich Arduino oder C++. Mikrocontroller wie der Arduino Uno und der Raspberry Pi nutzen PWM-Pins zur Ansteuerung der Servos. Nach erfolgreicher Verifizierung können Sie die Hardware implementieren. Für die Echtzeitsteuerung mit kostengünstiger Hardware benötigen Sie Arduino/C++. PWM-Signale lassen sich beispielsweise mit einem Arduino Uno (ca. 25 €) oder einem Raspberry Pi (ca. 35 €) zur Ansteuerung von Servomotoren verwenden.

Schließen Sie vier Servos an die Arduino-Pins 9–12 an (z. B. MG996R für Drehmoment). Verwenden Sie die Servo-Bibliothek zur einfachen Steuerung.

Passen Sie die minimalen und maximalen Winkel (z. B. 0–180 Grad) an die Nullpunkte der DH-Achse an, um die Servos zu kalibrieren. Verwenden Sie die RPi.GPIO-Bibliothek mit PWM für Raspberry Pi. Testen Sie vor der vollständigen IK-Integration einfache Sequenzen; beginnen Sie mit der Vorwärtskinematik, um die Positionen zu bestätigen. Bibliotheken wie meArm (für bestimmte Arme) können die IK auf Arduino vereinfachen, aber benutzerdefinierter Code fördert das Verständnis.

Für Plattformen ist Python aufgrund seiner Bibliotheken hervorragend für die Entwicklung geeignet; NumPy übernimmt mathematische Berechnungen, während Matplotlib Armpositionen zur Fehlersuche visualisieren kann. Die Kombination von Python-Simulation und Arduino-Implementierung verkürzt die Entwicklungszeit für Hobbyentwickler um 30–50 %, wie Community-Projekte zeigen.

| Plattform |

Vorteile |

Nachteile |

Am besten geeignet für |

Kostenvoranschlag |

| Python (NumPy) |

Schnelles Prototyping, einfaches Debugging, Visualisierungswerkzeuge |

Ohne Zusatzfunktionen wie ROS ist Echtzeit nicht möglich. |

Simulation und Tests |

Kostenlos (Open Source) |

| Arduino/C++ |

Kostengünstige Hardware, direkte Servosteuerung, Echtzeit |

Begrenzte Rechenleistung, keine integrierten fortgeschrittenen mathematischen Funktionen |

Physische Bereitstellung |

20-50 $ (Platine + Servos) |

| Raspberry Pi |

Kombiniert die einfache Programmierbarkeit von Python mit Hardwaresteuerung und GPIO-Unterstützung. |

Höherer Stromverbrauch, mehr Einrichtungsaufwand |

Fortgeschrittene Projekte mit Kameras/Sensoren |

Ab 35 $ |

Fazit: Theorie in die Praxis umsetzen – Ihr nächster lasergeschnittener Roboterarm

Dieser CAD-zu-Code-Workflow bietet eine umfassende Ingenieursausbildung – von der Konstruktion bis zur Implementierung. Laserschneiden sorgt für Wirtschaftlichkeit und Effizienz. Starten Sie noch heute Ihr kostengünstiges 4-Achs-Rohrprojekt – besorgen Sie sich die Materialien und legen Sie los!